Prozessstabilität und Produkteigenschaft voraussagen – mit digitalen Zwillingen und Simulationen

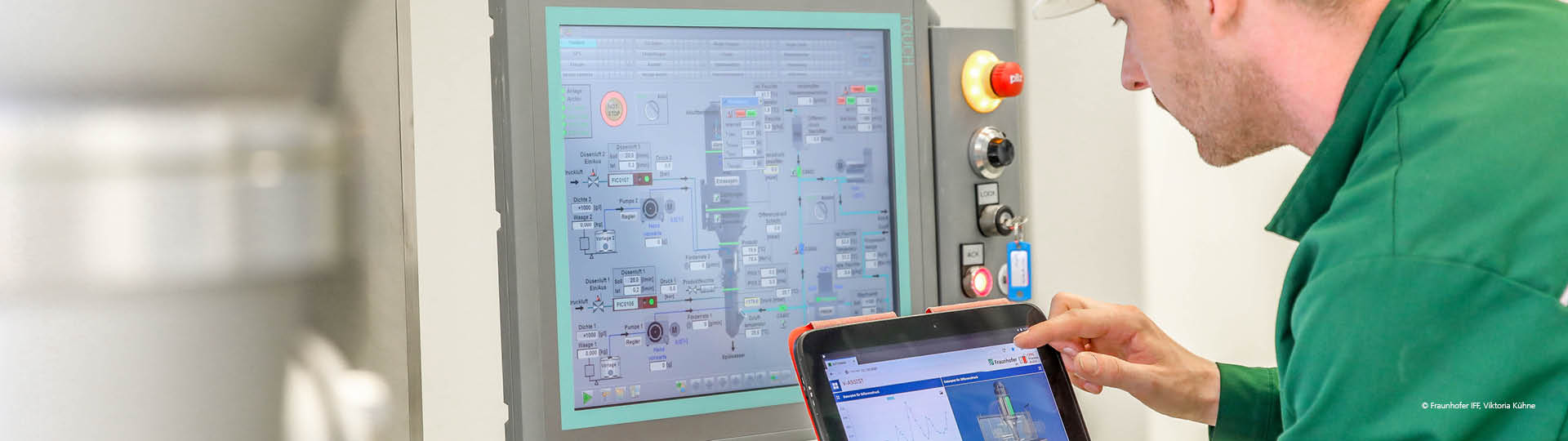

Herstellungsprozesse in der Chemie- und Lebensmittelindustrie müssen präzise, effizient und sicher sein. Die verfahrenstechnischen Produktionsanlagen sind deshalb speziell für das individuelle Endprodukt ausgelegt, um ideale Produktergebnisse zu liefern. Die Steuerung der komplexen Anlagen übernehmen automatische Prozessleitsysteme. Wird die Prozessanlage im Lauf der Zeit teilweise ersetzt, ändern sich die Spezifikationen der herzustellenden Produkte oder stehen Produktwechsel an, muss auch die Prozesssteuerung angepasst werden.

Im Projekt TwinGuide machen wir Prozessanlagen fit für die Zukunft und verbinden den digitalen Anlagenzwilling mit (Echtzeit-)Simulationen der im Inneren ablaufenden Prozesse. Aus dieser Kombination entsteht ein prozessintelligenter digitaler Zwilling, der eine exakte Anpassung von Prozessparametern und eine vorausschauende Prozesssteuerung ermöglicht.